Desde que despontaram as novas tecnologias digitais, os processos operacionais de desenvolvimento industrial se tornaram cada vez mais rápidos, econômicos e eficientes. Contudo, entre as novidades mais recentes, os gêmeos digitais, ou Digital Twins, em inglês, vêm se destacando como uma das mais relevantes para a chamada indústria 4.0.

O uso dessas ferramentas digitais trouxe transformações profundas na indústria e promove diversos benefícios para as empresas. Entretanto, para compreender melhor o impacto dos gêmeos digitais nessa realidade, continue a leitura.

O que são gêmeos digitais?

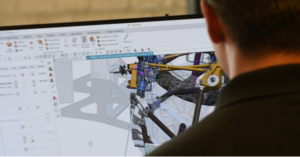

Entender o que são os gêmeos digitais no contexto da indústria 4.0 não é algo difícil. Basta entender que o uso de softwares e automação de dados permitiu que uma infinidade de processos fossem simulados ou realizados digitalmente.

Então, se antes, para promover mudanças ou dar continuidade aos projetos, as indústrias demoravam muito tempo esperando a fabricação de protótipos e do processamento lento de dados, hoje isso pode ser feito de forma instantânea.

Nesse contexto, os gêmeos digitais são, basicamente, uma cópia virtual de uma peça, de um equipamento ou mesmo de um processo já existente. Contudo, além de ser uma cópia virtual, um gêmeo digital é capaz de usar vários recursos tecnológicos para interpretar os comportamentos reais no ambiente digital.

Assim, as fases de testes, seja de um projeto de máquinas, ou de uma peça automotiva se tornam muito mais eficazes na medida em que se tornou facilmente possível simular variáveis ou alterações no projeto.

Do mesmo modo, um equipamento ou processo já construído pode ter um gêmeo digital. Com isso, é possível simular mudanças e fatores externos e monitora-los em tempo real, gerando relatórios e dados de desempenho.

Veja a seguir um vídeo da Siemens explicando sobre gêmeos digitais:

Como os gêmeos digitais funcionam?

Podemos dividir os gêmeos digitais em 3 principais grupos: gêmeos de produtos, gêmeos de processos e gêmeos de otimização. Veja a seguir cada um destes grupos.

Gêmeos de produtos

Os gêmeos de produtos servem para testar o uso de um produto sob diferentes condições e prever possíveis problemas. Dessa forma, é possível evidenciar as alterações necessárias para oferecer mais eficiência.

Podemos considerar por exemplo a necessidade de comprovar se uma peça aguentaria um determinado esforço e temperatura, ou se um tanque aguentaria determinada pressão.

Nesse contexto, uma ferramenta de CAE e de CFD irão nos trazer um ambiente com recursos para essa validação. Consequentemente, com isso podemos diminuir testes destrutivos. Se for uma necessidade de equipamento também será possível criar um gêmeo digital.

Testes de mecanismos, análises de interferências, validação de sinais e eficiência energética são algumas das disciplinas que podem ser simuladas em conjunto. Isso pode acontecer antes mesmo de a empresa adquirir qualquer componente para a fabricação, tudo baseado em um modelo 3D desenvolvido em um CAD e levado a um ambiente de testes digitais.

Gêmeos de processos

Os gêmeos de processos são usados para simular diferentes processos de fabricação possíveis, auxiliam no desenvolvimento da melhor forma de produção, tornando-a mais ágil e segura. Por exemplo, em um processo de usinagem, podemos utilizar softwares CAM de ponta para simular o melhor processo de usinagem, analisar o acabamento da peça e até prever possíveis colisões. Por sua vez, este processo eliminar estas colisões a tempo, tudo em ambiente digital. O software CAM mais usado na indústria automotiva hoje, o NX, já permite que alterações feitas no seu ambiente de desenho se incorporem automaticamente ao modelo 3D no ambiente de processo em tempo real.

Além disso, podemos simular um processo robotizado, como manipulação de objetos ou solda, analisando o tempo de ciclo do processo, criando as melhores trajetórias, lógica de acionamento dos dispositivos. Ao final basta descarregar toda a programação direto no robô, diminuindo o tempo de try-out no chão de fábrica. Desta forma, sua célula robotizada será mais eficiente e livre de erros.

Nesse sentido, é possível ir além, e ter uma simulação de todos os pedidos previstos para fabricação. Isso permite analisar os impactos caso receba um pedido não previsto, ou tenha atraso na entrega de materiais ou até mesmo ausência de funcionários através de uma ferramenta de APS. Por outro lado, caso seja necessário avaliar o nível de automação em uma planta ou diminuir gargalos, ao invés de tomar decisões baseada em achismos, é possível criar um gêmeo digital de uma planta fabril, aplicar as modificações necessárias e analisar os resultados, seja de um dia de trabalho ou um ano completo.

Gêmeos de otimização

Já os gêmeos de otimização são usados no produto ou processo real como geradores de dados para reaproveitamento nas outras etapas, visando manter uma melhoria contínua. Desse modo, sensores instalados no objeto em questão coletam dados e enviam todo o tipo de informações um ambiente digital, em que tudo pode ser monitorado em tempo real. Isso se aplica tanto a dados contextuais (como fatores externos e de ambiente) quanto a dados concretos (como alterações de temperatura, tempos de setup).

A criação de um gêmeo digital de otimização depende do uso de tecnologias como a Internet das Coisas (Internet of Things), Inteligência Artificial, Big Data e Computação em Nuvem.

Por que os gêmeos digitais vão revolucionar a indústria 4.0?

Cada vez mais empresas e indústrias buscam a digitalização. Isso ocorre em processos de produção operacional, na utilização de equipamentos e no monitoramento de estruturas complexas.

Desse modo, os gêmeos digitais têm ganhado destaque, o que se deve aos benefícios que essa tecnologia oferece para empresas e indústrias. A seguir, destacamos os que consideramos mais importantes:

- redução de custos operacionais ― com fases de testes mais eficazes e monitoramento de variáveis e fatores externos em tempo real, os gêmeos digitais têm se mostrado altamente eficientes na redução de custos;

- menor tempo de desenvolvimento ― pela capacidade de simulação altamente detalhada, as fases de construir protótipos e fazer séries de testes de forma mecânica ficou ultrapassada. Como resultado, produtos e projetos são desenvolvidos de forma mais ágil;

- monitoramento preventivo ― projeções de desgaste, indicadores de desempenho e outras formas de monitoramento de fatores influenciam o funcionamento de um sistema ou estrutura. Dessa forma, se antecipam possíveis problemas, que são resolvidos com mais antecedência, resultando em mais segurança e redução de custos.

- tomada de decisão inteligente ― analisar a capacidade produtiva de uma planta, realizar balanceamento de linha, decidir a comprar de um novo equipamento ou até a adoção de um novo turno, são decisões delicadas e de impacto imediato. Com um ambiente digital podemos simular casos e calcular o impacto a longo prazo, saindo a frente no mercado.

Além dos gêmeos digitais

Embora isso ainda não seja percebido pela maioria das pessoas, as novas tecnologias vêm auxiliando a indústria de forma surpreendente. Os gêmeos digitais são apenas uma das faces dessa nova e excitante realidade.

Mas os gêmeos digitais não são a única tecnologia da indústria 4.0 da qual as grandes empresas que podem se beneficiar. A Internet das Coisas, a Computação em Nuvem, o Big Data, entre muitas outras novidades podem ser aproveitadas para diversas funções.

Diferentes tipos de indústrias no Brasil e no mundo estão adotando estas novas tecnologias. Para compreender melhor como sua empresa também pode se beneficiar delas, entenda as particularidades de cada uma das tecnologias presentes na indústria 4.0.